Desgasificadores

Con la demanda de colada no ferrosa aumentando en volumen, especialmente las coladas de aluminio y aleación de aluminio, hay también una creciente presión en las fundiciones para mejorar la calidad de las coladas de acuerdo con las especificaciones técnicas de la mayoría de las aplicaciones industriales, incluyendo construcción, ingeniería, trasporte, y el sector del automóvil donde su uso ha aumentado rápidamente en los últimos años. Para poder eliminar impurezas del fundido para suministrar limpieza, mejor calidad del metal, uno de los más comunes y efectivos métodos de limpieza usado por fundiciones es el Desgasificado por Rotación.

Con el incremento del tonelaje global y la calidad demandada por coladas de aluminio, incremento de la globalización de la industria e incremento en la competitividad entre fundiciones, éstas deben trabajar con el más eficiente proceso y de coste más competitivo para poder ofrecer el mejor precio en sus coladas en una escala global.

Principios teóricos de la desgasificación

Las impurezas encontradas en el aluminio derretido son principalmente de dos tipos: hidrógeno disuelto y inclusiones sólidas, no metálicas. El hidrógeno disuelto sale de una solución a medida que el metal se va enfriando, formando porosidad no deseada. Esta porosidad a lo largo de las inclusiones sólidas no metálicas reduce la resistencia y afecta negativamente a las propiedades finales de las coladas resultantes del aluminio.

En el aluminio se produce una reacción con el vapor de agua de la siguiente manera:

·2 Al + 3 H2O = Al2O3 + 3 H2

Hidrógeno Molecular se disocia entonces en metal fundido:

·3 H2 = 6 H

El aluminio fundido también interactúa con el oxígeno atmosférico, de ésta manera, adicionalmente a la reacción por oxidación viendo la ecuación (a), la siguiente reacción también ocurre:

· 4 Al + 3 O2 = 2 Al2O3

Resistencia de oxidación

Esta reacción resulta en una forma de capa de óxido en la superficie del metal fundido durante el proceso de fundición y posterior transferencia del metal fundido. Los óxidos producidos se atrapan en la mayor parte del material fundido y son transferidos al fundido final. Más allá de las inclusiones no metálicas como carburos, nitratos o bóricos pueden salir de fuentes como el material del crisol o otros materiales refractarios.

Cualquier inclusión producida liderará los defectos en la estructura de la colada y más aún, tendrá un efecto en detrimento de las propiedades mecánicas, también liderarán en las dificultades en el mecanizado y posibles deterioros en las herramientas del mecanizado. Es así esencial eliminar el hidrógeno disuelto y las inclusiones no metálicas del metal fundido con la máxima prioridad para conseguir una óptima calidad.

El tratamiento de desgasificación

El tratamiento que ha sido desarrollado para limpiar el metal es un proceso físico que implica un flujo de gas inerte. El hidrógeno, el cual se disuelve en el metal fundido, se difunde en ascendientes burbujas de flujo gaseoso y se transporta a la superficie del material fundido, este proceso depende de dos pasos principales:

- Velocidad de difusión del hidrógeno a través de la difusión de las capas limítrofes en burbujas de gas inerte.

- Concentración de hidrógeno en las burbujas de gas inerte.

Difusión es la proporción que determina el nivel en la desgasificación, por lo tanto, los siguientes requerimientos son necesarios para una óptima eficacia en el desgasificado:

- Pequeño tamaño de las burbujas de gas inerte con una larga e insistente duración en el metal fundido. Esto asegura una gran superficie de contacto entre las burbujas de gas inerte y el metal fundido y por lo tanto un alto coeficiente de masa transferida sobre la capa de difusión.

- Consecuentemente, una amplia distribución de burbujas de gas inerte sobre la completa sección transversal del material fundido.

- Adecuada movilidad del material fundido lo que acelera el transporte del hidrógeno a las burbujas de gas inerte

- Una superficie inactiva del baño de material fundido para poder evitar la absorción del hidrógeno en su reacción con la atmósfera.

Óxido y otras inclusiones no metálicas son principalmente removidas por flotación como las pequeñas burbujas de gas inerte se juntan ellas mismas a los óxidos y flotan hasta la superficie del baño. Los principios que se aplican en la eliminación del hidrógeno también se aplican a la eliminación de óxidos.

Purificación del metal fundido

Las fundiciones de Aluminio han sido advertidas de la necesidad de un efectivo tratamiento de flujo de gas para eliminar el hidrógeno y las inclusiones. De ésta manera, recientes mejoras se han desarrollado para completar estos requisitos y conseguir la mejor eficacia posible en la desgasificación. El mayor adelanto en automáticos, eficientes, con coste efectivo viene con el desarrollo del desgasificador rotatorio. Lo principal de éstas máquinas que necesitan un rotor, es que pueden generar burbujas muy finas de gas inerte que además se distribuyen consistentemente a través del baño de metal.

La técnica del desgasificador rotatorio elimina éstos componentes indeseables a través de burbujeante gas, normalmente nitrógeno, a través del metal fundido. Éste gas es normalmente introducido por un degasificante giratorio, el cual reduce el tamaño de las burbujas y dispersa el nitrógeno a través del baño de metal fundido. Como resultado del ascenso a la superficie de las burbujas de gas a través de la masa del metal fundido, éstas absorben el hidrógeno disuelto en el metal y lo eliminan de la fundición.

Adicionalmente, las partículas sólidas de material no metálico son barridas hasta la superficie por el efecto de flotación creado por las burbujas y pueden ser entonces eliminadas desespumándolas del metal fundido. Para satisfacer éstos requerimientos de las fundiciones, Carbosystem diseña y fabrica una amplia gama de productos en grafito para alcanzar las necesidades de refinerías y fundiciones.

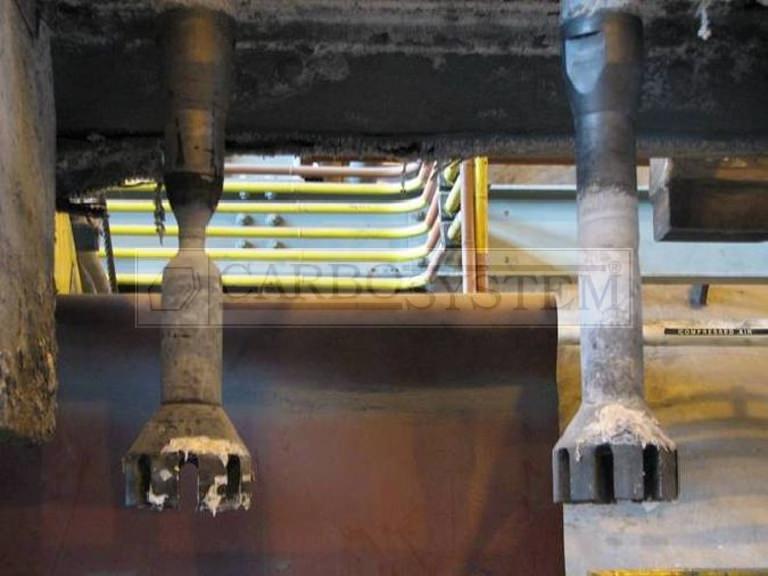

Alta calidad de rotores y ejes de grafito fabricados

Aunque muchos sistemas de material están disponibles comercialmente para desgasificadores rotativos, la industria está dominada por calidades en grafito, en un formato de dos partes ensambladas, que incorporan un eje separado y una cabeza de rotor. De cualquier forma, rotores convencionales en grafito se degradan fácilmente durante su uso a medida que el eje y la cabeza rotor se erosionan. A medida que la cabeza rotor se degrada, geométricamente la eficiencia de la eliminación del hidrógeno se reduce con el tiempo.

Eventualmente la eficiencia de la cabeza rotor se reduce y el eje se deteriora hasta un punto que la rotura aparece y el ensamblaje del rotor tiene que ser repuesto. Cuando éste fallo del mecanismo aparece, mejorar la eficacia del proceso de desgasificación rotatorio debe ser conseguido a través de la mejora del material y del diseño de la cabeza del rotor para incrementar la vida del servicio y mantener el trabajo del rotor, comparado con los que actualmente están disponibles en las fundiciones.

Carbosystem ha mejorado rápidamente la normal resistencia a la oxidación impregnando el grafito para conseguir una más alta calidad en las coladas. Intensas investigaciones con el rotor existente, combinadas con estudios teóricos, simulaciones, y tests prácticos han culminado en el desarrollo de nuestro nuevo rotor de alta calidad. Finalmente, Carbosystem usa un método de tratamiento de resistencia a la oxidación único para los rotores de grafito y los ejes, el cual, incremente significativamente la resistencia a la oxidación y a la erosión de los rotores y los ejes y optimiza el diseño de los mismos para conseguir una mejor distribución del nitrógeno en el fundido durante el proceso de desgasificado.

Basado en las tecnologías del carbón grafito y la continua práctica, Carbosystem ofrece rotores de grafito y ejes con un sobresaliente nivel de calidad y el más alto grado de fiabilidad para alcanzar los requerimientos de las refinerías y fundiciones sobre los gases inertes o activos los cuales pueden mejorar el coste y efectividad del proceso del desgasificado por rotación a través de dar una mayor vida a los consumibles del desgasificador junto con la mejora de su eficacia.

Casos estudiados

Los rotores de grafito y ejes Carbosystem han sido comparados con rotores convencionales y ejes en numerosas fundiciones en sus actuales trabajos de refinado de aluminio y colada. El tratamiento de anti-oxidación para rotores de grafito y ejes ha sido probado para durar con una estimación de 5 veces más largo que los tratamientos convencionales para la anti-oxidación de rotores de grafito y ejes.

Comparada con los estándares industriales los rotores de grafito impregnado que dominan este tipo de aplicaciones, la erosión de los rotores de grafito y ejes de Carbosystem se reducía considerablemente y los rotores y ejes también manifestaban más superficie mas seca, haciendo mucho más fácil su limpio mantenimiento.

La alta calidad de los rotores y ejes de Carbosystem con tratamiento para la resistencia a la oxidación puede dar a las fundiciones un mejor y más largo servicio, ambos en términos de durabilidad y eficacia.

Componentes de los desgasificadores de Grafito

Carbosystem fabrica una amplia gama de componentes de desgasificador de grafito para procesos de metal. Todos los componentes de grafito abajo indicados están disponibles con un tratamiento para la resistencia a la oxidación para poder ampliar la vida de dichos productos.

- Tubos de flujo

- Rotores y ejes de grafito

- Cabezas especializadas para el desgasificado

Aplicaciones e Industria

Los componentes del desgasificador de grafito Carbosystem son la mejor opción para purificar y degasificar el metal fundido en las siguientes industrias:

- Manufacturas de aluminio y aleaciones de aluminio

- Manufacturas de Zinc y aleaciones de Zinc

- Manufacturas de magnesio y cobre

- Manufacturas de metales preciosos y sus aleaciones

Ventajas ofrecidos por los desgasificadores Carbosystem

- Resistencia a la oxidación

- Extensa capacidad CNC de mecanizado

- Baja permeabilidad

- Amplia experiencia industrial

- Años en la fabricación de piezas en grafito