Types de fours industriels

Il existe différents types de fours industriels, généralement segmentés en fonction de leur type d’énergie et de la manière dont elle est traitée.

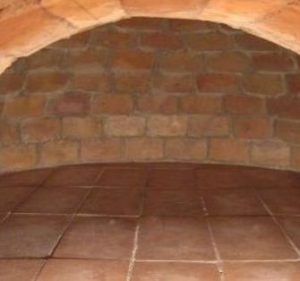

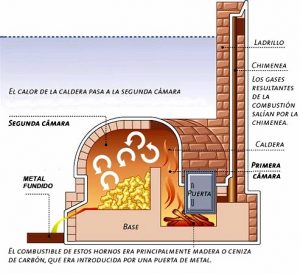

FOURS RÉVERBÉRANT

Le four réverbérant est un type de four généralement rectangulaire, recouvert d’une voûte en briques réfractaires et d’une cheminée, qui réfléchit (ou réverbère) la chaleur produite dans un endroit indépendant du foyer où se fait le feu. Il est utilisé pour fondre le concentré de cuivre et séparer les scories, ainsi que pour la fusion et l’affinage de minéraux ou la fusion de métaux à bas point de fusion tels que l’aluminium. Ces fours sont utilisés dans la production de cuivre, d’étain et de nickel, dans la production de certains bétons et ciments et dans le recyclage de l’aluminium. Les fours à réverbération sont utilisés pour la fusion de métaux ferreux et non ferreux, tels que le cuivre, le laiton, le bronze et l’aluminium. La capacité des fours réverbérants est très variable et va de 45 kg à 1000 kg que ceux utilisés pour la fusion des métaux non ferreux ont, jusqu’à 80 tonnes que les plus gros utilisés pour la fusion.

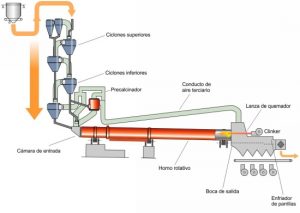

FOURS ROTATIFS

Les fours rotatifs sont constitués d’une enveloppe cylindrique en acier, d’axe sensiblement horizontal, qui se termine par deux structures, une à chaque extrémité. Le brûleur est situé à une extrémité et la sortie des gaz brûlés est située à l’autre extrémité, qui passe généralement à travers un système de récupération de chaleur pour préchauffer l’air soufflé avant d’être évacué par la cheminée. L’intérieur entier du four est revêtu d’un matériau réfractaire. Le carburant peut être du gaz, du diesel ou du charbon pulvérisé. Les fours rotatifs ont été considérés comme des fours à réverbération améliorés, car en plus de la charge étant chauffée par le contact des flammes et des gaz et par le rayonnement de la voûte chaude, il est également chauffé par contact direct avec la partie supérieure du four, que lorsque le virage est sous la charge. Ceci permet un raccourcissement notable du temps de fusion, car il est possible d’éviter l’effet isolant de la couche de laitier, qui flotte sur le bain, qui dans le

Les fours à réverbération ordinaires rendent difficile le chauffage de la masse du métal. La capacité des fours rotatifs pour la fusion des métaux varie généralement entre 50 kg et 5 Tm, bien que des fours aient été construits pour la fabrication d’acier jusqu’à 100 Tm. Des fours oscillants sont également construits qui ne tournent pas, mais oscillent seulement d’un côté à l’autre. Les fours rotatifs sont utilisés pour fondre toutes sortes de métaux et alliages, tels que le cuivre, le bronze, le laiton, l’aluminium, la fonte, l’acier, etc., et pour l’incinération ou la calcination.

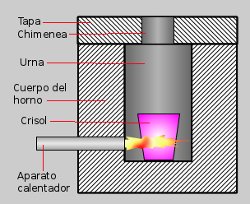

FOURS POUR CRUCIBLES

Les creusets sont des récipients en argile mélangés avec du graphite et d’autres substances, pourvus d’un couvercle pour la fermeture hermétique, qui une fois chargés et fermés sont chauffés dans ce qu’on appelle

Fours à creuset, utilisant le gaz, l’huile ou l’électricité comme élément chauffant. La fusion dans des creusets est l’un des procédés les plus anciens et les plus simples de fabrication des métaux, et il est encore utilisé, et sera probablement toujours utilisé pour l’économie de son installation, en particulier pour fondre de petites quantités. Les fours à creuset sont construits pour la cuisson d’un seul creuset, dont le dessus dépasse du four. Si les fours sont fixes, le bouillon est extrait avec une cuillère, mais des fours à creuset basculant sont également construits. Dans lequel le linge est plus confortable. L’avantage des fours à creuset, à la fois fixes et basculants, est que la charge est complètement isolée, et donc sa composition n’est pas altérée par l’effet des gaz produits lors de la combustion.

FOURNAISES ÉLECTRIQUES

Les fours électriques présentent de grands avantages pour la fusion des métaux, les plus importants étant les suivants:

Des températures très élevées jusqu’à 3500 ° C peuvent être obtenues dans certains types de fours électriques.

La vitesse de montée en température peut être contrôlée et maintenue dans des limites très précises, avec des régulations entièrement automatiques.

La charge est totalement exempte de contamination par le gaz combustible.

L’atmosphère en contact avec la masse fondue peut être parfaitement contrôlée, la rendant oxydante ou réductrice à volonté, et même dans certains types de four, elle peut fonctionner sous vide.

Les revêtements durent plus longtemps que les autres types et sont installés dans un espace confiné.

Son fonctionnement est effectué avec une hygiène supérieure à celle des autres types de fours.

Les types de base de fours électriques sont énumérés ci-dessous.

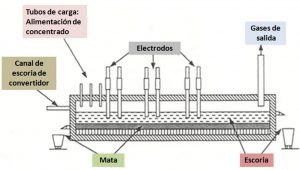

- Fours à arc électrique

Les fours à arc électrique sont constitués d’une cuve en tôle d’acier revêtue de matériau réfractaire, équipée d’électrodes en graphite ou en carbone amorphe. Les électrodes de carbone amorphe sont formées dans le même four, remplissant les manchons qui portent les porte-électrodes avec un mélange d’anthracite, de coke métallurgique, de coke de pétrole et de graphite malaxé avec du goudron. L’arc saute entre les électrodes à travers le bain., Et bien qu’ils sont construits monophasés, ils sont généralement triphasés. Les fours à arc électrique sont utilisés dans les bains de sel et pour la fusion de l’acier, de la fonte, du laiton, du bronze, des alliages de nickel, etc.

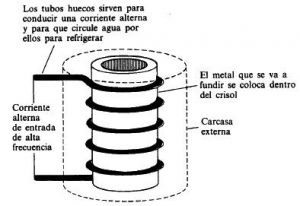

- Fours électriques à induction

Dans les fours à induction électrique, la chaleur est générée par des courants induits par un courant alternatif. Fours électroniques. Dans les fours électroniques, la chaleur est produite par la vibration moléculaire du corps qui est chauffé lorsqu’il est soumis à un fort champ de rayonnement électromagnétique à très haute fréquence (radiofréquences).

- Fours à résistance électrique.

Dans les fours à résistance électrique, la chaleur est produite par effet Joule lorsqu’un courant électrique circule à travers une résistance. Ils peuvent être fabriqués pour être utilisés à des températures supérieures à 1 800 ° C.