Arten von Industrieöfen

Es gibt verschiedene Arten von Industrieöfen, die im Allgemeinen nach ihrer Energieart und der Art ihrer Verarbeitung unterteilt sind.

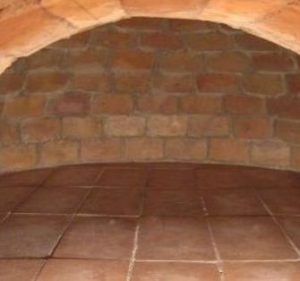

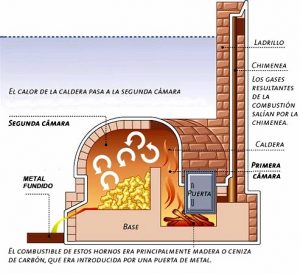

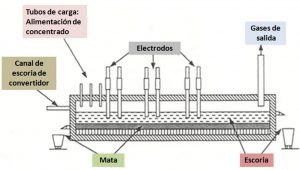

REVERBEROFEN

Der Nachhallofen ist eine Art allgemein rechteckiger Ofen, der von einem feuerfesten Ziegelgewölbe bedeckt ist und über einen Schornstein verfügt, der die Wärme reflektiert (oder nachhallt), die an einem Ort erzeugt wird, der unabhängig von der Feuerstelle ist. Es wird zum Schmelzen von Kupferkonzentrat und zur Abscheidung von Schlacke sowie zum Schmelzen und Raffinieren oder Schmelzen von Metallen mit niedrigem Schmelzpunkt wie Aluminium verwendet. Solche Öfen werden zur Herstellung von Kupfer, Zinn und Nickel, zur Herstellung bestimmter Betone und Zemente sowie zum Recycling von Aluminium verwendet. Nachhallöfen werden zum Schmelzen von Eisen- und Nichteisenmetallen wie Kupfer, Messing, Bronze und Aluminium verwendet. Die Kapazität von Nachhallöfen ist sehr unterschiedlich und reicht von 45 kg bis 1000 kg, die für die Fusion von Nichteisenmetallen verwendet werden, bis zu 80 Tonnen, die die größten für die Fusion verwendeten haben.

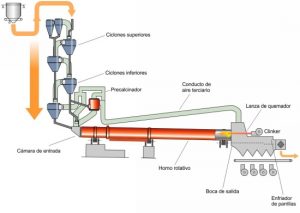

DREHÖFEN

Drehrohröfen bestehen aus einem zylindrischen Stahlgehäuse mit einer im Wesentlichen horizontalen Achse, die mit zwei Strukturen endet, eine an jedem Ende. Der Brenner befindet sich an einem Ende und der Auslass für verbranntes Gas befindet sich am anderen Ende, das im Allgemeinen ein Wärmerückgewinnungssystem durchläuft, um die geblasene Luft vorzuwärmen, bevor sie durch den Schornstein evakuiert wird. Das gesamte Innere des Ofens ist mit einem feuerfesten Material ausgekleidet. Der Brennstoff kann Gas, Diesel oder Kohlenstaub sein. Drehrohröfen wurden als verbesserte Nachhallöfen angesehen, da sie zusätzlich zu der durch den Kontakt von Flammen und Gasen und durch Strahlung aus dem heißen Gewölbe erhitzten Last auch durch direkten Kontakt mit dem oberen Teil des Ofens erwärmt werden, wenn Drehen ist unter der Last. Dadurch wird eine deutliche Verkürzung der Schmelzzeit erreicht, da die isolierende Wirkung der auf dem Bad schwimmenden Schlackenschicht vermieden werden kann, die in der

Gewöhnliche Nachhallöfen erschweren das Erhitzen der Metallmasse. Die Kapazität von Drehrohröfen zum Schmelzen von Metallen variiert normalerweise zwischen 50 kg und 5 Tm, obwohl Öfen für die Herstellung von Stahl mit bis zu 100 Tm gebaut wurden. Es werden auch Oszillationsöfen gebaut, die sich nicht drehen, sondern nur von einer Seite zur anderen schwingen. Drehrohröfen werden zum Schmelzen aller Arten von Metallen und Legierungen wie Kupfer, Bronze, Messing, Aluminium, Gusseisen, Stahl usw. sowie zur Verbrennung oder Kalzinierung verwendet.

CRUCIBLE OFEN

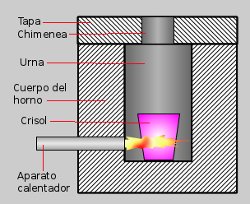

Tiegel sind Tonbehälter, die mit Graphit und anderen Substanzen gemischt sind und mit einem Deckel zum hermetischen Verschluss versehen sind, die nach dem Laden und Verschließen in der sogenannten Form erhitzt werden

Tiegelöfen mit Gas, Öl oder Strom als Heizelement. Das Schmelzen in Tiegeln ist eines der ältesten und einfachsten Verfahren zur Herstellung von Metallen. Es wird immer noch verwendet und wird wahrscheinlich aufgrund der Wirtschaftlichkeit seiner Installation immer verwendet, insbesondere zum Schmelzen kleiner Mengen. Tiegelöfen sind zum Brennen eines einzelnen Tiegels gebaut, dessen Oberseite aus dem Ofen herausragt. Wenn die Öfen fixiert sind, wird die Brühe mit einem Löffel extrahiert, es werden jedoch auch Kipptiegelöfen gebaut. In dem ist die Wäsche bequemer. Der Vorteil von festen und kippbaren Tiegelöfen besteht darin, dass die Last vollständig isoliert ist und daher ihre Zusammensetzung durch die Wirkung der bei der Verbrennung entstehenden Gase nicht verändert wird.

ELEKTRISCHE ÖFEN

Elektroöfen bieten große Vorteile beim Schmelzen von Metallen. Die herausragendsten sind die folgenden:

In einigen Arten von Elektroöfen können sehr hohe Temperaturen bis zu 3.500 ° C erreicht werden.

Die Geschwindigkeit des Temperaturanstiegs kann mit vollautomatischen Vorschriften gesteuert und in sehr genauen Grenzen gehalten werden.

Die Ladung ist völlig frei von Brenngasverunreinigungen.

Die Atmosphäre, die mit der Schmelze in Kontakt kommt, kann perfekt gesteuert werden, wodurch sie nach Belieben oxidiert oder reduziert wird, und selbst in einem Ofentyp kann sie unter Vakuum betrieben werden.

Beschichtungen halten länger als andere Arten. Sie werden auf engstem Raum installiert.

Der Betrieb erfolgt mit größerer Hygiene als bei anderen Ofentypen.

Die Grundtypen von Elektroöfen sind unten aufgeführt.

- Lichtbogenöfen

Lichtbogenöfen bestehen aus einem Stahlblechtank, der mit feuerfestem Material ausgekleidet ist und mit Graphit- oder amorphen Kohlenstoffelektroden ausgestattet ist. Die amorphen Kohlenstoffelektroden werden in demselben Ofen gebildet und füllen die Hülsen, die die Elektrodenhalter tragen, mit einer Mischung aus Anthrazit, metallurgischem Koks, Petrolkoks und mit Teer geknetetem Graphit. Der Lichtbogen springt zwischen den Elektroden durch das Bad. und obwohl sie einphasig gebaut sind, sind sie im Allgemeinen dreiphasig. Lichtbogenöfen werden in Salzbädern und zum Schmelzen von Stahl, Gusseisen, Messing, Bronzen, Nickellegierungen usw. verwendet.

- Induktionselektroöfen

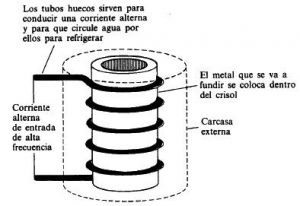

In elektrischen Induktionsöfen wird Wärme durch Ströme erzeugt, die durch einen Wechselstrom induziert werden. Elektronische Öfen. In elektronischen Öfen wird Wärme durch die molekulare Schwingung des Körpers erzeugt, der erwärmt wird, wenn er einem starken Feld sehr hochfrequenter elektromagnetischer Strahlung (Radiofrequenzen) ausgesetzt wird.

- Elektrische Widerstandsöfen.

In elektrischen Widerstandsöfen wird durch den Joule-Effekt Wärme erzeugt, wenn ein elektrischer Strom durch einen Widerstand zirkuliert. Sie können für Temperaturen über 1.800 ° C hergestellt werden.