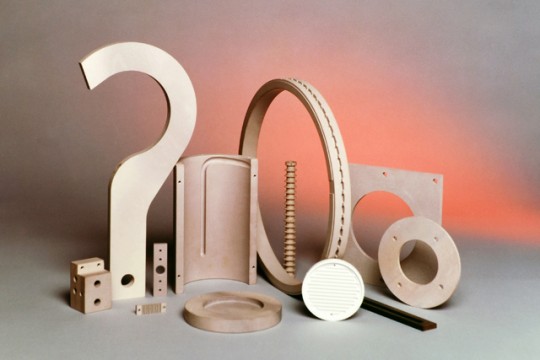

Cerámicas

Introducción: ¿Qué es la cerámica estructurada?

La mayoría de la cerámica estructural avanzada, se basan hoy en el nitruro de silicio (Si3N4), carburo de silicio (SiC), zirconia (ZrO2), o alúmina (Al2O3).

Los compuestos de matriz cerámica también están aumentando sus aplicaciones como cerámica estructural avanzada. El nitruro de silicio, el carburo de silicio, y las zirconias monolíticas representan una familia de materiales más bien que un solo compuesto. Una amplia gama de microestructuras y las características se pueden adaptar dentro de cada familia, con modificaciones de las composiciones o procesado, para optimizar el funcionamiento de los materiales para usos específicos.

Características físicas de la cerámica

La cerámica estructural avanzada posee una combinación de capacidades a alta temperatura, como son su alta resistencia mecánica, la dureza, resistencia al desgaste, resistencia a la corrosión, resistencia al choque térmico, resistencia a la abrasión, y durabilidad a largo plazo. En la Figura 1 se muestra la tensión y las gamas de uso de temperaturas para SiC, Si3N4 y ZrO2. La cerámica de zirconia, que se utiliza bajo condiciones de la alta tensión y temperaturas moderadamente altas (hasta 600 ºC), tiene la fuerza más alta a baja temperatura. Aunque la dureza a baja temperatura del nitruro de silicio es menor que para la zirconia, el nitruro de silicio mantiene sus características hasta 1200 ºC. El carburo de silicio es algo más débil que el nitruro de silicio sobre todo el rango de temperaturas, pero mantiene buena dureza y resistencia a la abrasión a las temperaturas más altas (1500 ºC)

Tecnología del proceso de fabricación de cerámica

La relación entre el proceso y características es especialmente crítica para la cerámica estructural avanzada, porque el éxito del proceso requiere de composiciones y microestructuras cuidadosamente controladas. La fabricación se realiza generalmente en cuatro pasos:

- – Procesado de polvos

- – Consolidación/conformado

- – Densificación

- – Acabado

Los polvos de partida deben ser químicamente puros y de granulado fino. Entonces, dependiendo de los procesos de conformado y de densificación que se utilizarán, y de las características y de la microestructura finales deseadas, los polvos se pueden mezclar con varios aditivos. Por ejemplo, los aditivos se pueden utilizar para mejorar la fluidez de polvos secos para que permitan un llenado del molde más fácil. Los plastificantes se pueden agregar para mejorar el conformado de las mezclas del polvo para ciertos tipos de operaciones de conformado. Los ligantes se agregan casi siempre a las mezclas del polvo, especialmente en las previstas para el conformado en seco, para mejorar la adherencia de las partículas finas del polvo y dar fuerza a la parte verde. (La parte verde se refiere a los polvos compactados, formados por cualquier proceso, que todavía no se les ha realizado una operación de densificación.) Los aditivos de sinterización son también necesarios para los materiales covalentes, particularmente no oxides, para mejorar los radios de densificación.

Tipos de conformado

Una vez que se ha procesado el polvo y el sistema de composición, varias técnicas se puede utilizar para realizar el conformado:

- Prensado en seco (uniaxial o isostático)

- Conformado plástico (extrusión o moldeado por inyección)

En una operación de prensado en seco, los polvos se alimentan en un dado o una cavidad y se compactan bajo presión. En general, el prensado se puede dividir en dos categorías: uniaxial (uniprensado) e isostático (isoprensado).

En el prensado uniaxial el polvo se alimenta en un dado y la presión se aplica externamente a lo largo de un solo eje, lo cual limita esta técnica a formas relativamente simples. En el prensado isostático, el polvo se alimenta en un molde compresible o bolsa y la presión es aplicada uniformemente en todas las direcciones por medio de un líquido o un gas. El “slip casting” implica agregar el polvo de cerámica a un medio líquido que sea acuoso producir una mezcla que se vierte en un molde poroso.

Transcurrido un tiempo, el agua de la mezcla es absorbida por el molde y el resultado es una cerámica sólida. Esta técnica es la más conveniente para la producción de bajo volumen de formas relativamente simples y se ha utilizado tradicionalmente para los componentes huecos o tubulares. Los avances en conformado de mezcla, materiales del molde, y diseño del molde han dado lugar a un “slip casting” más rápido, permitiendo obtener piezas de sección transversal más gruesas y formas más complejas.

Para el conformado plástico el polvo de cerámica se combina con los plastificantes tales como resinas termoplásticas y otros aditivos para hacer una mezcla que sea deformable bajo presión. Esta mezcla se calienta levemente, mejorando la plasticidad, y se obtienen piezas por extrusión o moldeado por inyección. La extrusión es un proceso continuo, que permite obtener un alto volumen de piezas, pero se limita a las formas que tienen una sección transversal constante, eje, barras y tubos. El moldeado de inyección es un proceso del alto volumen capaz de producir formas complejas, pero los costes de los útiles para los moldes pueden ser muy altos.

Sin tener en cuenta el método de consolidación usado, la parte formada o verde debe experimentar generalmente un proceso de quemado antes de la densificación para quitar los ligantes, los plastificantes, y otros aditivos descomponibles que fueron agregados en las mezclas.