Molienda de Bolas

Un molino de bolas es un tipo de molino utilizado para moler y mezclar materiales para ser utilizados en procesos de mezclado de minerales, pinturas, pirotecnia, cerámicas y sinterización de láser selectivo. Funciona por el principio de impacto y fricción: la reducción de tamaño es lograda cuando los medios de molienda característicos de este equipo (bolas o esferas) impactan entre ellas y contra las partículas del material a fraccionar.

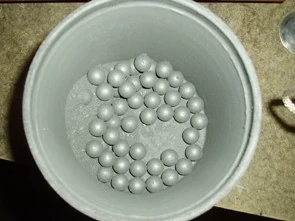

Consiste en un recipiente cilíndrico que gira sobre su eje. El eje del cilindro puede ser tanto horizontal como tener un ángulo pequeño con la horizontal. El cilindro es parcialmente llenado con bolas, las cuales pueden ser de acero (acero cromado), acero inoxidable, cerámicos como el carburo de silicio, o incluso goma. La superficie interior del cilindro se encuentra normalmente recubierta con un material resistente a la abrasión como por ejemplo carburo de silicio, acero de manganeso o goma. La longitud del molino es aproximadamente igual a su diámetro.

Factores que pueden afectar a la molienda:

- Velocidad de rotación (revoluciones por minuto, r.p.m.). De acuerdo a ésta, se determina el tamaño (diámetro interior) de la jarra. Si los materiales para moler son muy viscosos, requiere una máquina que tenga control de velocidad, pero no es estable; entonces para controlar el problema se le pone la mitad de los materiales que habitualmente se usa con mas agua. Este problema se presenta en caolines y arcillas. La velocidad crítica es en la que la fuerza centrífuga está actuando, de forma que impide la molienda al “pegar” los materiales y las bolas a las paredes de la jarra sin caer.

- Cantidad de bolas. Suelen ser de alúmina, sílice e incluso metálicas. Las bolas deben ocupar entre un 30% y un 55% del volumen interior de la camisa. Se debe mantener constantes el tamaño y peso de la bola o el volumen se altera. El desgaste influye enormemente en el cambio de volumen, se debe vigilar el desgaste para ir nivelando el contenido de bolas, agregando nuevas y eliminando las ya desgastadas.

- Tamaño y forma de las bolas. Hay dos factores a tomar en cuenta: la superficie de contacto con que se muele, las bolas más pequeñas, en este sentido son mejores, y el movimiento, que es de dos formas; uno en que las bolas giran entre sí, patinando, y otro en que las bolas “chocan” separándose entre sí, en este punto las bolas grandes son mejores. Se debe encontrar un equilibrio entre ambos factores. Se pueden usar cantos rodados de pedernal (flint), antes de usarse se calcinan para eliminar impurezas orgánicas. El pedernal casi es al 100% sílice, a ello se debe su alta dureza. Las bolas de pasta pueden ser de porcelana, porcelana de alta alúmina, porcelana de circonia, pero con esta última hay que tener en cuenta que las bolas se desgastan más rápido. Para moler más fino se requieren bolas más pequeñas. Es necesario revisar las bolas periódicamente, cuando tengan un muy alto desgaste se eliminan porque las bolas nuevas las muelen alterando la composición de la molienda.

- Cantidad de materiales. La cantidad de materiales y fluido siempre tiene relación porque determina la viscosidad, la viscosidad controla el movimiento de las bolas. Si hay poco fluido, las bolas casi no se mueven, y en el caso de haber exceso de líquido, las bolas saltan y rebotan en el fondo y paredes de las camisas desgastándose prematuramente. El sonido producido por las bolas deber ser constante, si no hay sonido, no hay molienda.

- Granulosidad de los materiales.

- Tiempo de operación. A mayor dureza del material a moler, más cantidad de tiempo hace falta para alcanzar un granulaje específico, teniendo en cuenta que a mayor tiempo de operación, aumenta el consumo energético, y por tanto el coste de la operación. También hay que tener en cuenta la viscosidad del material para calcular el tiempo de operación, ya que puede variar si se encuentra algún tipo de solvente en la mezcla.