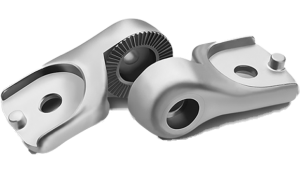

Metal Injection Moulding

La tecnología MIM (Metal Injection Moulding) combina la facilidad de diseño del plástico inyectado con la dureza y durabilidad de los metales para ofrecer soluciones rentables para la producción de piezas geométricas muy complejas. La tecnología MIM se explica en 4 procesos muy diferenciados:

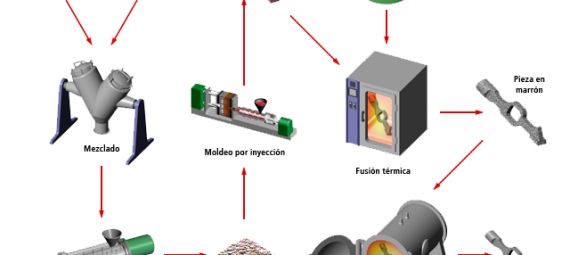

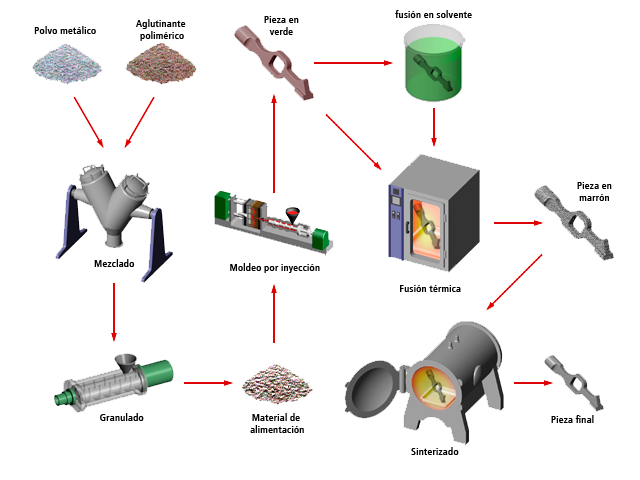

Procesos de la tecnología MIM

COMPOSICIÓN

Partimos de polvo de metal muy fino, menos de 20µ de tamaño de grano. Este se mezcla con aditivos termoplásticos y cera en proporciones muy precisas. Esta mezcla se homogeniza en mezcladoras especiales, mientras se calienta a una temperatura en la que los aditivos se fundan. Esta masa sigue mezclándose mecánicamente, hasta que todas las partículas de polvo se encuentran recubiertas de manera uniforme por los aditivos. Posteriormente, se enfría y se granula en forma de pellets, para que sea compatible con la máquina de moldeo por inyección.

MOLDEADO

El moldeo por inyección es idéntico en técnica y equipamiento al moldeo por inyección del plástico. Se introducen los pellets en el alimentador de la máquina inyectora, donde son calentados e inyectados a alta presión en un molde. Posteriormente, se deja enfriar la pieza y se expulsa del molde, para que el proceso se pueda repetir. Como sólo se funden los aditivos que soportan el polvo metálico, todo este proceso ocurre por debajo de los 200 grados. Los utillajes pueden ser de múltiples cavidades, para así aumentar la productividad. La cavidad del molde es de, aproximadamente, un tamaño un 20% superior a la pieza final, para compensar el encogimiento que se produce durante el sinterizado. Este encogimiento se conoce de manera precisa para cada material.

DESLIGADO

El desligado es el proceso del metal injection moulding en el cual se eliminan los agentes ligantes de la pieza moldeada. Este proceso se realiza en varios pasos, donde la mayor parte de estos agentes es eliminada antes del paso de sinterizado, dejando solamente aquel ligante imprescindible para poder introducir las piezas en el horno de sinterizado. El desligado se puede realizar por diferentes métodos, siendo el mas utilizado la extracción por solventes. Después de desligar la pieza, esta es semi-porosa, lo que permite que los ligantes restantes sean expulsados durante la fase de sinterizado.

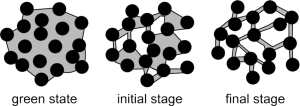

SINTERIZADO

Las piezas desligadas son colocadas sobre asientos cerámicos, que son a su vez introducidos en hornos a alta temperatura y en atmósfera controlada. Estas piezas son calentadas gradualmente para permitir que los ligantes se evaporen. Una vez ha sucedido esto, las piezas se calientan a muy alta temperatura, donde los espacios vacíos entre los granos se eliminan a medida que se funden las partículas. Las piezas encogen de forma isotrópica, transformándose en un sólido acorde a las dimensiones de diseño. La densidad habitual de una pieza sinterizada es del 97%. Cuanto mayor es la densidad de la pieza, mas se parecen las propiedades de esta a las del material forjado.

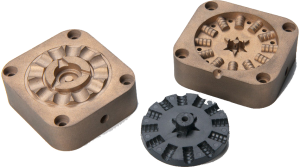

ACABADO

Dependiendo de las necesidades del producto final, se le pueden dar diferentes acabados a las piezas sinterizadas. Para mejorar sus propiedades mecánicas, se le puede someter a tratamientos térmicos de igual manera que a un metal cualquiera. Pueden ser sometidas a cualquier tipo de mecanizado para alcanzar las tolerancias deseadas, de forma mas precisa que el propio proceso por moldeo puede alcanzar. Pueden ser recubiertas por procesos como el galvanizado o el bañado. De igual forma, también pueden ser soldadas o trabajadas en frío de forma exitosa.